Helis Dişliler

Düz dişlilerle benzer yapıda olan Helis dişliler düz dişlilerden farklı olarak silindirik dişli gövdesine ya da mile eğimli bir açıyla kesilen dişlerle yapılır. Helisel iki dişlinin karşılıklı çalışabilmesi için eğim açıları aynı olmalı ve eğimler bir helis dişlide sağa iken diğer helis dişlide sola doğru olmalıdır.

Düzgün bir şekilde eşleşen helisel dişliler birbirleriyle çalışırken; karşılık gelen dişler arasındaki temas seviyesi düz dişlilere oranla daha düşüktür. Helis dişliler tüm dişi bir seferde kavramaz ve kavrama kademeli olarak artar yani birbirini kavrayan diş sayısı birden fazladır. Bu kademeli kavrama sayesinde dişli dişlerinde daha fazla yük kapasitesine, daha az darbe yüküne, daha yumuşak ve sessiz çalışmaya olanak sağlar. Helis dişlilerin, düz dişlilere oranla yapısı ve tasarımı karmaşıktır. Bu yapı ve tasarım karmaşıklığı imalatın daha zor ve maliyetin daha yüksek olmasına neden olur. Helis dişliler montajda baskı yatakları ya da bir mil üzerinde çalışma gereği duyar. Bu durumda helis dişli kullanmanın toplam maliyetini daha da arttırır.

Helisel dişlilerin avantajlı yönleri şunlardır:

Dişlerin eğimli olması, dişlerin yavaş yavaş temas etmesini ve böylece daha sessiz ve daha pürüzsüz bir çalışma sağlamasını sağlar.

Dişlerin eğimli olması, daha fazla dişin aynı anda temas etmesini ve böylece daha yüksek yük taşıma kapasitesi ve verimlilik sunmasını sağlar.

Dişlerin eğimli olması, daha küçük boyutlu dişlilerle daha yüksek indirgeme oranı elde edilmesini sağlar.

Helisel dişlilerin dezavantajları ise şunlardır:

Dişlerin eğimli olması, dişli miline dik yönde bir eksenel yük (yani dişli milini iten veya çeken bir kuvvet) oluşturur. Bu da mil ve yatakların daha fazla aşınmasına ve ısınmasına neden olur.

Dişlerin eğimli olması, üretim maliyetini artırır, çünkü kesme işlemi daha zor ve zaman alıcıdır.

Helisel dişlilerin imalat yöntemleri arasında şunlar sayılabilir:

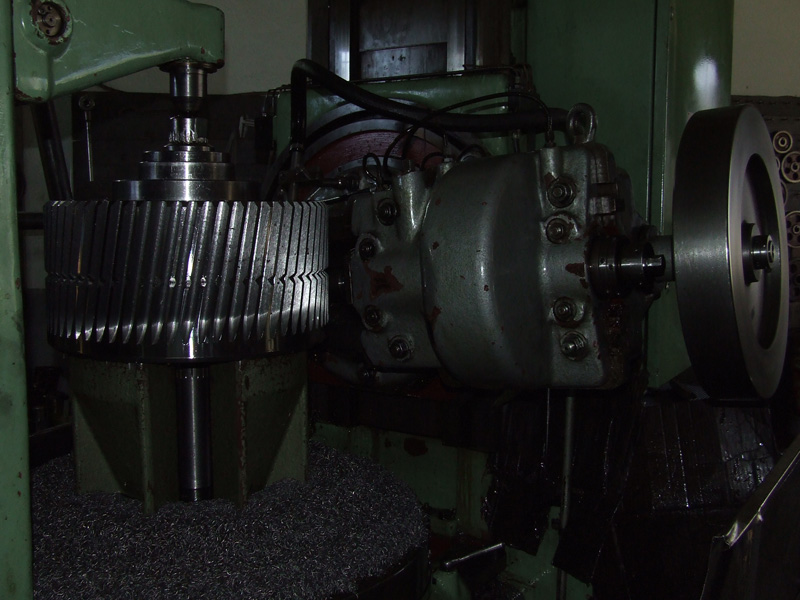

Frezeleme: Frezeleme işlemi sadece düzgün şekilli helisel dişliler üretmek için değil aynı zamanda çift helisel veya çapraz helisel gibi karmaşıklığı olan düzgün olmayan şekilli helisel dişliler üretmek için de kullanılabilir. Frezeleme işlemi sırasında, kesici takımın dönmesiyle malzemeden talaşı ayırarak istenen şekildeki kesiti elde etmek için kullanılır. Kesici takımın ilerleme açısı, dişlinin helis açısına eşit olmalıdır.

Tornalama: Tornalama işlemi sadece düzgün şekilli helisel dişliler üretmek için değil aynı zamanda çift helisel veya çapraz helisel gibi karmaşıklığı olan düzgün olmayan şekilli helisel dişliler üretmek için de kullanılabilir. Tornalama işlemi sırasında, dişli parçası dönerken kesici takım ilerler ve malzemeden talaşı ayırarak istenen şekildeki kesiti elde eder. Kesici takımın ilerleme açısı, dişlinin helis açısına eşit olmalıdır.

Kesme: Kesme işlemi, dişli parçasının şeklini belirleyen bir kalıp veya şablon kullanarak malzemeden dişli kesitini çıkarmak için kullanılır. Kesme işlemi sadece düzgün şekilli helisel dişliler üretmek için değil aynı zamanda çift helisel veya çapraz helisel gibi karmaşıklığı olan düzgün olmayan şekilli helisel dişliler üretmek için de kullanılabilir. Kesme işlemi, lazer kesme, plazma kesme, su jeti kesme, tel erozyon gibi farklı yöntemlerle yapılabilir.

Döküm: Döküm işlemi, erimiş metalin bir kalıba dökülerek soğutulması ve katılaştırılmasıyla dişli parçasının şeklini oluşturmak için kullanılır. Döküm işlemi sadece düzgün şekilli helisel dişliler üretmek için değil aynı zamanda çift helisel veya çapraz helisel gibi karmaşıklığı olan düzgün olmayan şekilli helisel dişliler üretmek için de kullanılabilir. Döküm işlemi, kum dökümü, basınçlı döküm, vakum dökümü gibi farklı yöntemlerle yapılabilir.

Helisel dişli hesaplama formülleri şunlardır:

Modül (m): Dişli çarkın bölüm çember çapının diş sayısına oranıdır. Birimi milimetre (mm) dir. m = D / Z

Bölüm çember çapı (D): Dişli çarkın bölüm çemberinin çapıdır. Birimi milimetre (mm) dir. D = m * Z

Baş çember çapı (Da): Dişli çarkın baş çemberinin çapıdır. Birimi milimetre (mm) dir. Da = D + 2 * m * cos(alpha)

Dip çember çapı (Df): Dişli çarkın dip çemberinin çapıdır. Birimi milimetre (mm) dir. Df = D – 2 * 1,166 * m * cos(alpha)

Adım (t): Dişli çarkın bölüm çemberinde komşu iki diş arasındaki mesafedir. Birimi milimetre (mm) dir. t = pi * m / cos(alpha)

Diş yüksekliği (h): Dişli çarkın baş ve dip noktaları arasındaki mesafedir. Birimi milimetre (mm) dir. h = hb + ht

Baş yüksekliği (hb): Dişli çarkın bölüm ve baş noktaları arasındaki mesafedir. Birimi milimetre (mm) dir. hb = m

Dip yüksekliği (ht): Dişli çarkın bölüm ve dip noktaları arasındaki mesafedir. Birimi milimetre (mm) dir. ht = 1,166 * m

Yüz genişliği (b): Dişli çarkın yüzeyinin genişliğidir. Birimi milimetre (mm) dir.

Helis açısı (alpha): Dişlinin eksenine göre diş yüzeyinin oluşturduğu açıdır. Birimi derece (°) dir.

Helisel dişliler ayrıca yüksek hızları ve yüksek yükleri taşıyabildikleri için pompalar ve jeneratörler gibi düz dişlilerle aynı tip uygulamalar için uygundurlar. Düzgün ve sessiz çalışması ayrıca düz dişlilerin genellikle kullanılmadığı otomobil şanzımanları için de uygundur. Tunçmaksan Dişli Makine olarak 3000 Milimetreye 24 Modül ya da eşdeğer DP‘ye kadar Helis Dişli imalatı yapmaktayız. Daha fazla bilgi ve sipariş için lütfen bizimle iletişime geçiniz.

Helis dişlilerin kullanım alanları geniştir; İnşaat Sanayi, İş makineleri, şanzıman, Haddehane dişlileri, Redüktör, tarım makineleri, demir çelik sanayi dişlileri vs.

Helis Dişli bazı kullanım alanı;

-Genel Makine Sanayi Dişlisi

– Gıda Makinesi Dişlileri

– Çelik Endüstrisi Dişlileri

– Redüktör Kutusu Dişlileri

– Haddehane Dişlisi

– İlaç Endüstrisi Dişlileri

– İş Makinesi Dişlileri

– Kauçuk Endüstrisi Dişlileri

– Kompresör Dişlileri

– Konveyörler Dişlileri

– Maden Endüstrisi Dişlileri

– Mikser Dişlileri

– Kıyma Makinesi Dişlileri

– Oto Şanzıman Dişlileri

– Paketleme Makinesi Dişlileri

– Matbaa Makinesi Dişlileri

– Pompa Dişlileri

– Savunma Sanayi Dişlileri

– Gemi Dişlileri

– Şeker Endüstrisi Dişlileri

– Tekstil Endüstrisi Dişlileri

– Çimento Endüstrisi Dişlileri