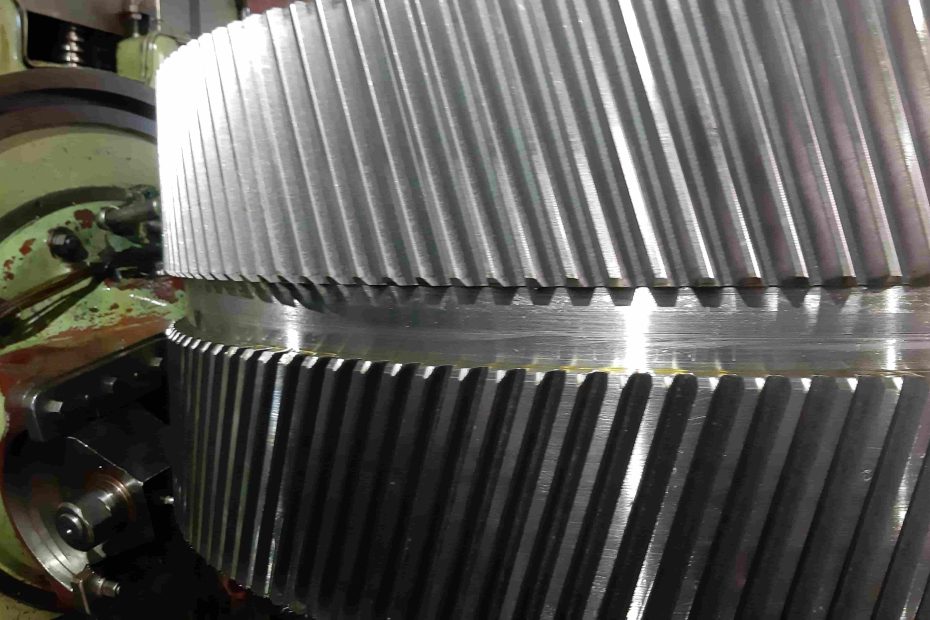

Çavuş Dişliler, bir silindirik eksen üzerinde hem sağ hem sol helis dişli bulunan dişlilerdir. Çavuş dişliler görünüm itibariyle “V” şeklini oluştururlar. Çavuş dişliler daha yumuşak bir aktarım ve bağlantı sağlar, gürültüyü ve aşınmayı azaltır. Avantajlarından bir diğeri de helis dişlinin sağladığı yük kapasitesini maksimum düzeye çıkarmasıdır.

Dişlere gelen eksenel yükler birbirlerini karşılıklı olarak dengeler ve bu nedenle milde eksenel yük yaratmaz. Büyük radyal yüklerin aktarılmasında kullanılır.

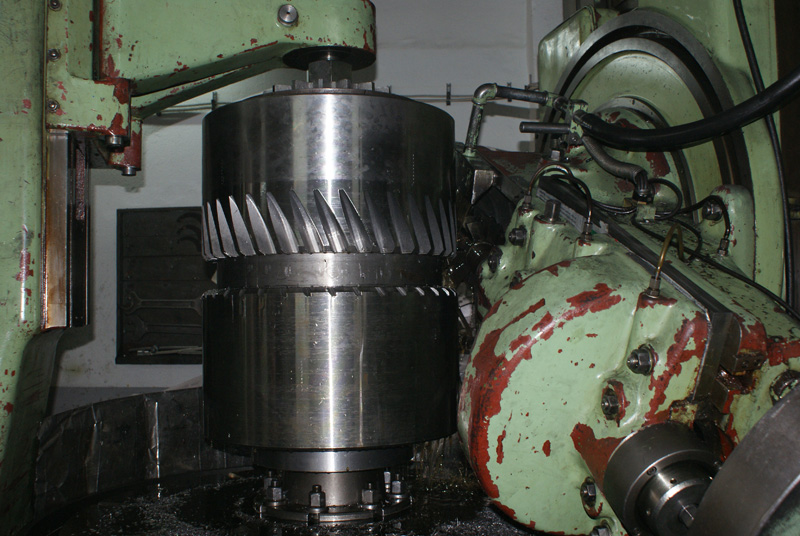

Çavuş dişli imalatı, helisel dişlilere göre daha zor ve pahalı bir işlemdir. Çünkü çavuş dişlilerin doğru bir şekilde üretilmesi ve dişlerin sırt sırta getirilmesi hassas bir işlem gerektirir. Çavuş dişli imalatı için aşağıdaki adımlar izlenir:

Dişli profili tasarlanır ve dişlinin boyutları ve parametreleri hesaplanır. Bunlar arasında modül, basınç açısı, diş sayısı, uç çapı, taban çapı, diş derinliği, helis açısı, profil kaydırma katsayısı vb. vardır. Bu hesaplamalar formüller veya yazılım araçları kullanılarak yapılabilir.

Dişli boşluğu istenen şekil ve boyuta kesilir. Bunun için tornalama, frezeleme veya dövme gibi yöntemler kullanılabilir.

Dişli boşluğuna dişler oluşturulur. Bunun için dişli azdırma, frezeleme veya skiving gibi yöntemler kullanılabilir. Bu yöntemlerde kesici aletin profili istenen diş şekline uygun olmalıdır. Alet boşluğun üzerinde döner veya hareket eder ve malzeme çıkartarak dişleri oluşturur.

Dişlerin doğruluğunu ve yüzey kalitesini arttırmak için dişlere son işlem yapılır. Bunun için taşlama, honlama, laplama veya tıraşlama gibi yöntemler kullanılabilir. Bu yöntemlerde aşındırıcı bir alet veya tıraşlama kesici kullanılır ve diş yüzeyinden küçük bir miktar malzeme alınarak herhangi bir hata veya kusur düzeltilir.

Dişlerin dayanıklılığını ve aşınma direncini arttırmak için dişlere sertleştirme işlemi yapılır. Bunun için karbürleştirme, nitritleme, indüksiyon sertleştirme veya kasa sertleştirme gibi yöntemler kullanılabilir. Bu yöntemlerde dişli yüksek bir sıcaklığa ısıtılır ve karbonca veya azotça zengin bir ortama maruz bırakılır. Bu ortam diş yüzeyine nüfuz eder ve sert bir tabaka oluşturur.

Dişlinin spesifikasyonlara ve kalite standartlarına uyduğunu kontrol etmek için dişliye muayene ve test yapılır. Bunun için boyutsal ölçüm, profil ölçümü, adım ölçümü, runout ölçümü, sertlik testi vb. yöntemler kullanılabilir. Bu yöntemlerde cihazlar veya makineler gerçek dişli parametreleri ile istenenleri karşılaştırır ve herhangi bir sapma veya kusur olup olmadığını kontrol eder.

Çavuş dişli kullanım alanları, yüksek tork iletimi ve düzgün çalışma gerektiren uygulamaları içerir. Bazı örnekler şunlardır:

Buhar türbinleri: Çavuş dişliler buhar tarafından üretilen dönme gücünü jeneratör şaftına bağlamak ve aktarmak için kullanılır. Çavuş dişliler yüksek hızlara ve yüklere dayanabilir ve titreşim ve gürültüyü azaltabilir.

Deniz tahriki: Çavuş dişliler pervane şaftını motor şaftına bağlamak ve motor tarafından üretilen dönme gücünü aktarmak için kullanılır. Çavuş dişliler yüksek torklara ve yüklere dayanabilir ve aksi halde yatakları ve contaları etkileyecek olan eksenel itmeyi iptal eder.

Ağır makineler: Çavuş dişliler madencilik ekipmanları, inşaat ekipmanları, metal işleme ekipmanları vb. gibi ağır görevli görevler yapan makinelerde çeşitli şaftları bağlamak ve güç aktarmak için kullanılır. Çavuş dişliler yüksek gerilimlere ve şoklara dayanabilir ve düzgün bir çalışma sağlar.

Çavuş dişli imalatında hesaplama formülleri, dişlinin özelliklerine ve gereksinimlerine göre dişlinin boyutlarını ve parametrelerini belirlemek için kullanılır. Bu formüllerden bazıları şunlardır:

Normal modül: Normal modül (mn), diş boyutunun bir ölçüsüdür ve referans çapının (d) diş sayısına (z) oranı olarak tanımlanır. mn = d / z

Referans çapı: Referans çapı (d), dişlerin kavrama noktalarından geçen hayali bir dairedir. Kavrama noktası, iki eşleşen dişlinin birbirine temas ettiği noktadır. d = mnz

Taban çapı: Taban çapı (db), dişlerin taban çemberine teğet olan hayali bir dairedir. Taban çemberi, diş profili eğrisinin başladığı yerdir. db = d cos α

Basınç açısı: Basınç açısı (α), taban çemberine teğet olan bir çizgi ile kavrama noktasındaki referans çembere dik olan bir çizgi arasındaki açıdır. Basınç açısı, iki eşleşen dişli arasında iletilen kuvveti etkiler. Tipik basınç açıları 14.5° veya 20°’dir.

Uç çapı: Uç çapı (da), diş uçlarının geçtiği hayali bir dairedir. da = d + 2mn

Kök çapı: Kök çapı (df), diş köklerinin geçtiği hayali bir dairedir. df = d – 2,5mn

Çıkma yüksekliği: Çıkma yüksekliği (ha), referans çemberinden uç çemberine kadar olan yarıçap mesafesidir. ha = 1,00mn

İniş yüksekliği: İniş yüksekliği (hf), referans çemberinden kök çemberine kadar olan yarıçap mesafesidir. hf = 1,25mn

Diş derinliği: Diş derinliği (h), uç çemberinden kök çemberine kadar olan yarıçap mesafesidir. h = ha + hf = 2,25mn

Normal adım: Normal adım (tn), referans çember boyunca iki bitişik diş arasındaki yay uzunluğudur. tn = mnπ

Helis adımı: Helis adımı (ts), helis düzlemi boyunca iki bitişik diş arasındaki yay uzunluğudur. ts = msπ, burada ms helis modülüdür.

Helis modülü: Helis modülü (ms), helis düzlemi boyunca referans çapının (ds) diş sayısına (z) oranı olarak tanımlanan bir oransal sayıdır. ms =ds / z

Helis açısı: Helis açısı (β), helisin teğet olan bir çizgi ile eksene dik olan bir düzlem arasındaki açıdır. Helis açısı, iki eşleşen dişlinin ürettiği eksenel itmenin miktarını etkiler. β = arctan (ts / πd)

Profil kaydırma katsayısı: Profil kaydırma katsayısı (x), diş profilinin standart konumdan ne kadar kaydırıldığını gösteren bir ölçüdür. Profil kaydırma, dişlinin çalışma kavrama çapını, taban çapını ve basınç açısını etkiler. x = (dw – d) / 2mn

Çalışma kavrama çapı: Çalışma kavrama çapı (dw), iki eşleşen dişlinin kavrama noktalarından geçen hayali bir dairedir. Çalışma kavrama çapı, iki dişli arasında iletilen tork ve hızın miktarını etkiler. dw = d + 2mnx

Çalışma basınç açısı: Çalışma basınç açısı (αw), taban çemberine teğet olan bir çizgi ile çalışma kavrama çemberine dik olan bir çizgi arasındaki açıdır. Çalışma basınç açısı, iki eşleşen dişli arasında iletilen kuvveti etkiler. αw = arctan (tan α / cos β)

Bunlar, çavuş dişli imalatında kullanılan temel formüllerden bazılarıdır.

Çavuş dişlilerin avantajları ve dezavantajları şunlardır:

Avantajları:

Çavuş dişliler, helisel dişlilerin en büyük dezavantajı olan eksenel kuvvetleri birbirini dengeleyerek iptal ederler. Bu sayede, şaft ve yataklara eksenel yönde kuvvet aktarmazlar ve itme yatağı gerektirmezler.

Çavuş dişliler, aynı büyüklükteki düz dişliye göre daha yüksek tork iletimi sağlarlar. Ayrıca, herhangi bir anda birden fazla dişin kavrama yapması nedeniyle gücü daha düzgün bir şekilde aktarırlar.

Çavuş dişliler, daha sessiz ve daha yüksek hızlarda çalışabilirler. Bitişik çavuş dişliler ise daha da hassas ve sessiz çalışırlar.

Dezavantajları:

Çavuş dişli imalatı, helisel dişlilere göre daha zor ve pahalı bir işlemdir. Çünkü çavuş dişlilerin doğru bir şekilde üretilmesi ve dişlerin sırt sırta getirilmesi hassas bir işlem gerektirir. Bitişik çavuş dişli imalatı ise özel çakılara ihtiyaç duyar.

Çavuş dişliler, düz veya helisel dişlilere göre daha fazla ağırlık ve hacim gerektirirler. Bu da maliyet ve verimlilik açısından dezavantaj oluşturur.

Çavuş dişliler, bakım ve onarım açısından da daha özen isterler. Dişlerin arasındaki kanal veya boşluğun temizlenmesi ve yağlanması gerekir.

Tunçmaksan Dişli Makine olarak 3000 Milimetreye 24 Modül ya da eşdeğer DP‘ye kadar Çavuş Dişli imalatı yapmaktayız. Daha fazla bilgi ve sipariş için lütfen bizimle iletişime geçiniz.

Çavuş Dişli kullanım alanlarında bazıları;

– Buhar Türbinleri Dişlisi

– Büyük İş Tezgâhları Dişlisi

– Haddehane Makineleri Dişlisi

– Redüktör Dişlisi

– Kaldırma Makineleri Dişlisi

– Makas Dişlisi

– Şanzıman Dişlisi